「こんな設計があったのか」とmeviy FA開発者も驚いた部品を、シリーズでご紹介します。

今後の設計に活かせるかも!?ぜひチェックしてみてください。

今回は、左の図の部品。

はんだ付け用の治具に使用する部品だそうです。図の手前側にある足のように伸びている部分、先端が2つに分かれている理由は次のうちどれでしょうか?

1.他の部品との干渉を避けるため

2.ワークをバランスよく固定するため

3.作業工具を引っ掛けられるようにするため

答え:『2.ワークをバランスよく固定するため』

この部品は、ワークを上から固定するための治具部品です。

板状のワークをはんだで溶接する際に、ワークを決まった位置でセットし、上からクランプしたいという要望からワークの一部にある凸部分を使って部品を固定するように設計されています。

当初は、凸型の頂点部分をおさえるように設計したそうです(図1)。ただ、高さが出ることで不安定さが増して治具としては使いづらいため、ワークの固定部分に合わせて先端が2つに分かれた形状に変更し、凸部分にひっかけて固定をする形状(図2)にいきつきました。

ちなみに、この片側だけ足のように伸びている形状に至る前には、ワーク全体を上から固定しようと考えたそうですが、その形状だと治具でワークが覆われ過ぎて溶接作業の邪魔になるため、ワークの一部分を使って固定する今の形状になったそうです。

要望に応えるだけではなく、ワークの形状に合わせた設計変更を重ね、使いやすさまでも追求する点に、設計者の想いが感じられますね。

今回は、左の図の部品。

これは、ショーモデル用の車に使用するヒンジ部品だそうです。設計変更でコスト削減を実現したそうですが、どんな変更だったと思いますか?

1.カーブの角度を鋭くした

2.板厚を薄くした

3.穴の配置を斜めにした

答え:『2.板厚を薄くした』

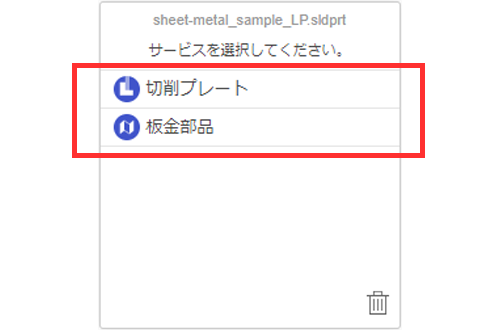

当初は、ボルトの頭部が出っ張らないようにザグリ穴をつける予定で進めていたため、切削加工による部品製作を想定し板厚6mmで設計していたそうです

しかしコストが合わず、設計変更を繰り返したところ、板金加工での製作に目を付けました。板厚を3.2mmに変更し、再見積もりをしてみたところ、コストが1/4に!

板金加工への切り替え時に、ザグリ穴から通し穴へ変更。極低頭六角穴付きボルトを使用することで、問題なく設計変更できることにも気づけました。

その時々によって設計変更は発生しますが、今までの経験から蓄積された「情報の引き出し」から、いつもアイディアが生まれてくるそうです。このヒンジ部品は、1回限りの製作となるショーモデル用で、直接目に触れる部分ではないそうですが、設計者さんの試行錯誤や工夫が詰まっていました。

meviyは、3Dデータをアップロードするだけで、即時見積もり、

最短1日目で図面品を出荷する無料のWebサービスです。